会社案内

会社概要

| 会社名 | 有限会社 相川合成樹脂工業所 |

| 取締役社長 | 相川 善明 |

| 本社所在地 | 〒158-0086 東京都世田谷区尾山台1-5-10 |

| 代表番号 | 03-3701-3970 |

| FAX | 03-3701-3924 |

| 創業 | 昭和36年11月 |

| 取引銀行 | きらぼし銀行・みずほ銀行 |

| 事業内容 | プラスチック真空成形加工の製品立案・試作・製造・販売 樹脂シートの定尺板カット及び穴開け・折り曲げ加工 |

機械・防塵設備

機械設備

| 【真空成形機】 | |

| 三和興業㈱製(650×900) | 1台 |

| 三和興業㈱製(650×650) | 1台 |

| 【裁断機】 | |

| あけぼの裁断機製 | 1台 |

| 工正舎鉄工所製 | 1台 |

| 【レシプロコンプレッサ】 | |

| アネスト岩田㈱製 | 2台 |

【熱風循環式定温恒温器】 |

|

| ㈱いすゞ製作所製 | 1台 |

| 【電動式フォークリフト】 | |

| 住友フォークリフト | 1台 |

防塵設備

| 【検査(防塵)室】 | 1室 |

| 【イオンシャワー式除電除塵送風機】 | |

| 春日電機株式会社製 | 3台 |

| 【天井吊式大型空気清浄機(イオン化・集塵・殺菌等)】 | |

| 岩崎エアーテック株式会社製 | 1台 |

【ファンレスエアークリーナー】 |

|

| 光洋機械産業株式会社製 | 1台 |

| 【イオン式除電除塵集塵洗浄装置】 | |

| オーダーメイド | 1台 |

検査室

当社横浜工場の検査(防塵)室は医療専門の施工業者に依頼 することにより充実した防塵設備を実現しております。

-検査(防塵)室の内容-

- ◎未検品製品待機所

- 検品前の成形品に塵が付着しないように待機させておくエリアです。

マイナスイオンの風が循環しており、空気中の塵は床のメッシュ より排気されます。

- ◎エアー洗浄&検品テーブル

- ハンド又は固定式の多方向ノズルのエアーガンで洗浄後調光付 の検査ライトで隈無く検品します。 天板から吸気され床板より排気される空気の流れで空気中に 舞った塵は強制的に排気され検査室全体の空気をクリーンに保ち ます。

- ◎検品&袋詰めテーブル

- このエリアで再度検品を行い、小分けし帯電防止ビニールに袋詰めします。

- ◎梱包室

- 段ボール組み立て時に紙粉等が出る作業は隔離されたこのエリア で行います。

- ◎荷解き室

- ロール材の包装や段ボールで梱包された荷物はこのエリアで解き 成形室等の他エリアに粉塵が舞わないようにします。

- 【イオン式除電除塵集塵洗浄装置】

- ※条件に応じて使用します。

産業表彰受賞

この度、世田谷区産業表彰を受賞し、 当社の製品開発への取り組みが 東京新聞(11/2付朝刊)に掲載されました

H24年10月20日(土)、区内産業の振興に貢献したとして、区長特別表彰(団体)を受賞し、 第46回世田谷区産業表彰式に出席しました。

また、それを受け東京新聞に当社の技術や取り組みが紹介されました。

~東京新聞11/2付朝刊本文より~

「町工場支えた 技術とひらめき プラ真空成形50年 世田谷区が産業表彰」

健康診断でおなじみの折り畳み式採尿コップは、四十年前に世田谷区の町工場で生まれた。開発した相川合 成樹脂 工業所(尾山台一)が先月、区内産業の振興に貢献したとして区産業表彰を受けた。社長の相川新太 郎さんは「国外では太刀打ちできない技術と、少し のひらめきが大事」と町工場生き残りの秘けつを語る。 (小形佳奈)

工業所は相川さんが1960年に創業した。1970年代初め、採尿コップは受け口が円い紙製が主流だった。 一方、相川さんの工場は、加熱して軟らかくしたプラスチックシートを真空装置で型に吸着させて形作る真空成 形技術で、プラスチック製のコップを作っていた。

「これが畳めれば子どもたちが持ち帰りやすいのに」。1971年のある日、検尿コップを納めていた取引先社長 のつぶやきに、相川さんは反応した。「イメージがピッと湧いた。円いから畳みにくい。四角くすればいい」 プラスチックを箱型にし、折り畳む線をつけて製品化すると、瞬く間に全国に普及した。1970年代には学校関 係の検尿コップで七割のシェアを占めた。材料が弱く、製造過程で穴が開くことも多かったが、検品を徹底し、こ れまでクレームはゼロという。

さらに薄い材料を使って折り方を工夫し、よりコンパクトに畳める新製品を昨年末に発表した。 「進化する材料に対応して新しいものを生み出す。そのための金と労力は惜しまず技術を磨く」と相川さん。 最近ではウイルス感染の判定などに使われる簡易検査キットの容器を開発するなど、活躍の場を広げている。

このような受賞の機会を頂きましたことは、皆様方の深いご厚情の賜物であると存じます。また、当社が昭和36年の設立から、多くの皆様方のご尽力 により、こんにちがあるということを改めて知る思いでおります。

このたびの受賞を受けましたことを胸に、更なる技術力の向上に注力し、皆様方のお役に立てる製品作りでご期待にお応えできるよう努力してまいりますので、今後とも、尚一層のご指導とご鞭撻を賜りますようお願い申し上げます。

有限会社相川合成樹脂工業所

代表取締役 相川 新太郎

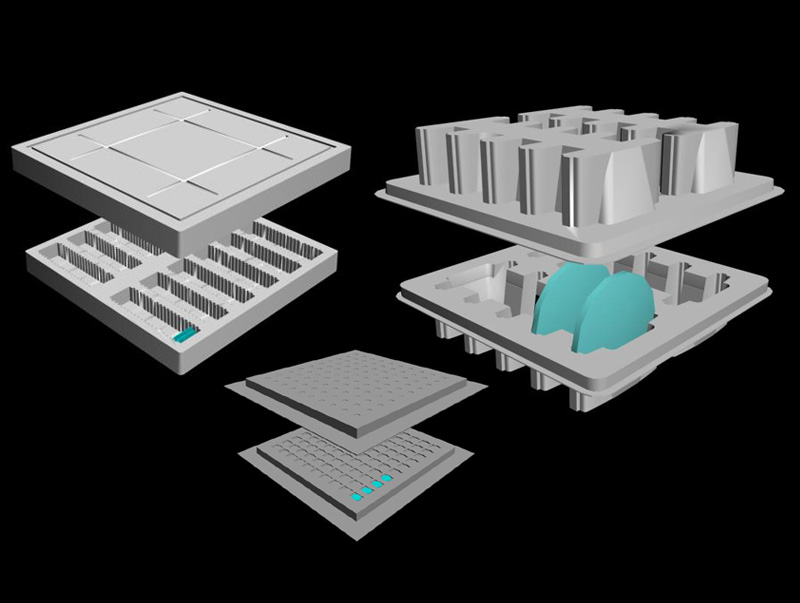

真空成形とは?

「加工法は真空成形(真空成型)です。」と言っても、わからないどころか聞いたこともない人が多いと思います。そこで、ここでは簡単にその真空成形というものを説明したいと思います。

真空成形の原理は、加熱塑性樹脂シート又はフィルムを加熱して軟化し、真空装置の作動によって型に吸着させ、その後冷却固化して型から離脱するものです。

- 【成形過程】

- 1.まず、材料を保持枠に締め付けます。

- 2.上下面のヒーターで加熱軟化させます。

- 3.タイマーでセットした時間がくると、ヒーターが元の位置に戻り型を枠まで押し上げます。

- 4.型には、真空孔(0.5~1φ)があり、材料と型の表面の間隔にある空気は真空孔を通して、真空ポンプによって排気され、材料は大気圧(1kg/c㎡)により型表面に密着され、成形材は型通り忠実に成形されます。

【スライド動画で説明】

- 【特徴】

- 真空成形の特徴は、コスト及び量産の2点を以って他の成形方法の追従を許さぬ独特の成形方法です。

- 又、成形シートは、

- ポリカーボネイト(PC)・ポリプロピレン(PP)・スチロール(ハインパクト・透明)・塩化ビニール(PVC)・ABS・導電性シート・無公害シート・PET他

- 加熱塑性樹脂のロール巻フィルム及びカット板があります。

- 材料厚みは、0.1m/m~2m/m前後まで成形可能です。

- 成形型は、木型・石膏(テスト・試作用)に、量産には加工しやすく安価な樹脂型又は精度が良く耐久性のある金型(アルミ・ZAS〈亜鉛合金〉)を使用します。

- 成形方法は、ストレート成形・ドレープ成形・プラグアシスト成形等があります。

トレイについて

我が社が今まで生産してきた真空成形品の写真を載せたいのですが、各取引先のノウハウがあり、残念ながらそれをこの場で公表する訳にはいきません。 従ってこの場では我が社がどの様な製品をどういった注意点の基に製造しているかを文章により説明していきたいと思います。

(一部イメージ図はあります。)

それぞれトレイには、色々な特徴があります。今まで製造してきたトレイには次のような物があります。

●レンズメーカーの搬送トレイ(材質 PS 0.5t帯電防止)

- トレイの用途

- レンズメーカーより家電メーカーへレンズをトレイに収納し搬送する。

- 上記トレイの注意点

- ①異物混入、付着がない事(紙粉・裁断カス・オイル)

- ②反り、変形がない事

- ③平行度を良くする事

- (小さいレンズは特に、本体と蓋でしっかり固定するために平行度はかなり注意が必要)

- (中・大のレンズに対応出来るノウハウもあります)

※イメージ図(実際のもにはもう少しテーパーや角のRが大きめについてます。)

●医薬品メーカーの搬送トレイ(材質 PP 0.6t)

- トレイの用途

- 医薬品の容器を射出メーカーで成形しそれをロボットでトレイに収納し薬品を充填する

- 工場へ搬送、ロボットで容器(カプセル)に充填してまたトレイに収納して薬品メーカーへ搬送する。

- 上記トレイの注意点

- ①異物混入、付着がない事(ゴミ・虫・シリコン)

- ②反り、変形がない事(材質がPPなので成形時に反りやすく難しい)

- ③寸法精度が良い事

●コンピューターチップの搬送用トレイ

- トレイの用途

- 基板メーカーより外国のメーカーへ基板をトレイに入れて搬送、

- 外国のメーカーでトレイより基板をロボットで取り出しプリントする。

- そして収納してコンピュータパーツメーカーへ納める。

- 上記トレイの注意点

- ①シリコンを材料に塗布せずブロッキングを良くする事

- ②寸法精度を良くする事

- ③平行度を良くする事

- 成形上の問題点

- 材質がPETと他フィルム(0.8t)の複合材なので成形上問題点が多い。

- ①型離れが良くない

- ②反りやすい

- ③シート厚が0.8tなので引きが一定しない

以上の様な製品は全て防塵室で洗浄・検品を徹底的に行います。

●自動車電球のトレイ(PS 0.8t)

●海苔缶仕切(無公害シート フィラ)

●シリコンウエハアのトレイ(PVC 0.7t)

●ヒートシンクのトレイ

以上の様な製品を各注意点を踏まえ問題点を克服し取引先に満足していただくものを提供させていただいております。